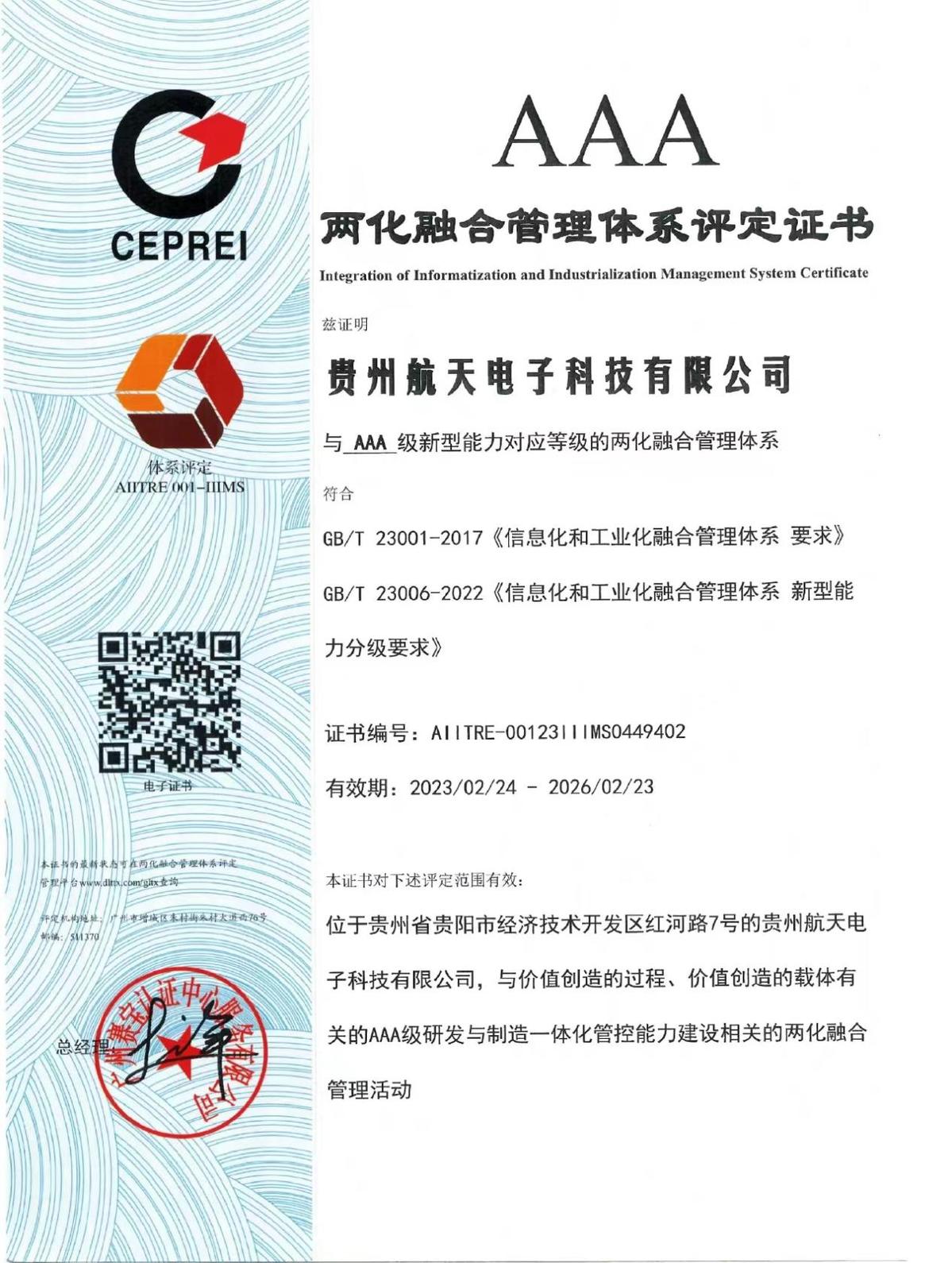

航天电科荣获两化融合管理体系aaa级评定证书

近期,贵州航天电子科技有限公司(以下简称“航天电科”)收到了由国家工信部、两化融合专家评定工作委员会核定,授权评定机构颁发的“两化融合管理体系aaa级评定证书”。此次评定通过,也标志着该公司的数字化转型工作和两化融合水平获得了权威认可。

位于贵州省贵阳市花溪区经济开发区的航天电科是我国航天系列产品专业科研生产单位,在无线电应用、微波技术、信号传输等领域具有较强研发能力,达到国内同类先进水平。近年来,该公司加快信息化和工业化的深度融合,实现基于数据驱动的研发生产一体化管控模式,促进了企业高质量发展。

机器人从agv系统获取配件订单后,自动从智能化料架上领取配件,然后送往智能化smt生产线……走进航天电科的电装车间,全自动smt生产线在正在高效有序运转。这是该公司新引进的mes生产制造平台,具备散装料全自动化贴装,工序100%在线检测能力,可实现多品种、小批量、散装料的智能化生产。

“公司每台设备后面都配了在线检测仪器,边生产边检测,质量控制由原来的产品的最终检验前移到过程检验。以前返工率在10%左右,现在通过在线检测后合格率能够达到99%。” 航天电科电装车间副主任刘瑶说,smt生产线还会为每块印制板喷二维码,生产流程中的每步工艺参数都将采集绑定到二维码上,实现了全流程的电子履历采集生产。同时,生产数据由以前的人工纸质填写升级到系统自动采集,不仅节约了时间,还能精准追踪所有数据,实现了质量精细化的管控。产品品质和加工效率的提高,为企业带来了更多高附加值的订单,如今,车间年产值从600万元增长到了5000万元。

航天电科电装车间

数字化转型不光让航天电科的生产制造水平上了新的台阶,该公司的产品研发领域,也尝到了两化融合带来的“甜头”。

“公司某个专业产品以前研制周期需要3到5年,现在一年内最少能研制20余个型号产品。从某个具体产品来说,最快能在42天内完成一个产品的交付,大大缩短了项目研制周期。” 航天电科研究所三室主任张瑞飞说,近年来,公司建立了以plm为核心的数字化研发平台,全面集成基于数字模型的设计、仿真、试验、试制、制造等流程,可对产品研发过程中的工艺进行精细化、结构化分解,实现产品研发的全数字化。

产品研发过程中,设计是个关键环节,设计方案的合理与否,需要新品试制来验证。“以往的新品试制,通常由车间按照设计方案来组织生产,由于方案设计、工艺水平等原因,新品制造一旦出错,从设计到生产都要全流程重头再来,很容易拖累项目进度。”航天电科网络安全和信息化部系统应用工程师胡智评说,以往新产品试制在采用物理样机进行试验、生产、制造时,每年会出现几千个质量问题,如今采用三维模型的数字样机进行仿真、迭代以后,出现的设计错误、设计更改等情况减少了80%以上。

“两化融合是企业面向未来塑造核心竞争力的关键之要,也是企业运用数字化转型走出高质量发展新路子的战略选择。”航天电科网络安全和信息化部部长张元表示,下一步将深入推进两化融合管理体系建设,推动数据、技术、业务流程和组织结构的互动创新和持续优化,全力推进公司产业向规模化、专业化、品牌化、市场化发展,积极构建有竞争力的产业格局。(王一霖|编辑:中国日报社贵州记者站 杨军)